相較于傳統的制造方式,增材制造技術具有生產短、生產成本低和可制造結構特別復雜的零件[1]等優勢。但是受限于構建平臺的尺寸和打印腔室的體積,增材制造難以制備出大尺寸的金屬材料零部件。為了克服這一局限,研究人員探索了焊接工藝和增材制造工藝相結合的制造方式。這種方法綜合了增材制造和焊接的優點,通過先用增材制造技術制造出復雜結構的零部件,然后利用焊接工藝將這些零部件拼接起來,從而制造出大尺寸的復雜結構零部件。這不僅保留了增材制造在生產復雜結構零件方面的優勢,還突破了尺寸限制,適用于制造航空航天、船舶和大型機械等領域的大型零部件[2]。

另一方面,焊接工藝在制造領域中的作用不僅僅局限于零部件的連接和拼接,還可以用作修復零部件[3]。在工業生產和使用過程中,金屬零部件難免會受到磨損、腐蝕或損傷。焊接工藝可以通過填補和重塑材料,修復這些損壞的零部件,使其恢復到可用狀態。這種修復方法不僅經濟高效,而且可以延長零部件的使用壽命,減少資源浪費和生產成本。通過將焊接工藝與增材制造技術結合,可以進一步提高修復的精度和效果,例如在修復過程中使用增材制造技術打印出需要的復雜形狀,再通過焊接將其與原件結合,達到修復和增強的雙重效果。

總體來說,增材制造技術和焊接工藝的結合為制造和修復復雜結構的大型金屬零部件提供了新的思路和方法,既發揮了增材制造在生產復雜零件方面的獨特優勢,又通過焊接克服了尺寸和體積的限制,為工業生產帶來了更大的靈活性和效率。

1、增材制造鈦合金焊接件的微觀組織和力學性能研究

鈦合金具有優異的強度重量比、高耐腐蝕性和良好的耐熱性能,適用于航空航天、醫療和化工等領域。其密度低,比強度高,在高溫下仍能保持良好的機械性能和穩定性。鈦合金生物相容性好,適合用于人體植入物。此外,鈦合金還具備優良的抗疲勞性能和耐久性,是制造高性能和高可靠性產品的理想材料。因此,有部分學者針對增材制造制備的鈦合金的焊接性進行了研究[4]。

對軋制的Ti-6Al-4V和選區激光熔融(SLM)制備的Ti-6Al-4V進行電子束焊研究發現:柱狀的初生β相基本都在焊縫根部形成,而焊縫的表面和焊縫的軸線附近以等軸狀的初生β相為主,同時由于焊接過程中溫度的快速變化(通常是快速冷卻)使馬氏體α’以板條狀在初生的β相中結晶成束。與軋制的Ti-6Al-4V焊接試樣相比,選區激光熔融焊接試樣的焊縫寬度相對更寬[5]。另外,增材制造Ti-6Al-4V焊接試樣的熱影響區相較于軋制試樣焊接的熱影響區要窄一半以上。

對電子束熔絲增材制造Ti-6Al-4V進行的電子束焊接研究結論如下:母材區的顯微組織由網籃狀α+β相組成,熱影響區由β轉變組織和馬氏體α’組成,且距焊縫越近,馬氏體含量越高。焊縫區由大量細長的馬氏體組成,且由焊縫頂部至底部馬氏體越來越細小。母材區硬度最低,熱影響區的硬度隨距焊縫中心線距離的減小明顯增大,焊縫區顯微硬度最高。焊后接頭斷裂在母材一側,接頭抗拉強度為875MPa,伸長率為7%,接頭斷裂形式為韌性斷裂[6]。

對電弧增材制備的Ti-6Al-4V固溶處理后進行激光焊接進行研究,得出如下的結論:(1)由于Ti-6Al4V中存在6%左右的Al元素使相變溫度上升,Al元素是密排六方α相的穩定劑,使得增材制造的Ti-6Al-4V金屬材料具有可焊性。(2)提升激光焊接速度有助于減小熱影響區(HAZ),同時可以使冷卻速度加快(大于410℃/s)。更快的冷卻速度能使熔合區(FZ)快速冷卻產生更多的過飽和馬氏體α和更為致密細小的針狀α相[7]。同時對熔合區的顯微組織進行觀察,還可以發現柱狀的β晶向焊縫中心外沿伸。在焊接過程中,由于Al元素很容易蒸發,α相的穩定性受到影響,阻礙了β向α的轉變[8]。(3)相比未固溶處理的增材制造Ti-6Al4V焊接試樣,固溶處理后的試樣促進了亞穩相的分解,也就是馬氏體α相會分解轉變為片狀α相。馬氏體α相的減少降低了焊縫的顯微硬度(398~445HV)和抗拉強度(910~950MPa),但是伸長率(10%~12%)略有提升,相比之下未固溶處理的試樣其顯微硬度為415~456HV,抗拉強度為930~970MPa,伸長率為5%~7%[9]。

對增材制造和鍛造TC11鈦合金進行的激光焊試驗(增材制造TC11(TC11-AM)/鍛造TC11(TC11-R),TC11-AM/TC11-AM和TC11-R/TC11-R的焊接)的實驗顯示:三種不同焊接接頭的焊縫區均未發現明顯的氣孔缺陷。同時由于熔池溫度梯度大、冷卻速度快,焊縫組織均為α′馬氏體相的粗大柱狀晶粒。三種接頭抗拉強度分別約為1575MPa,1687MPa和1593MPa。TC11-R/TC11-R接頭和TC11-AM/TC11-AM接頭橫截面顯微硬度呈高斯分布,硬度值分別為445±31HV和424±6HV,而TC11AM/TC11-R接頭顯微硬度呈臺階狀分布,硬度值為432±21HV。三種接頭的拉伸試樣均為韌性斷裂,斷裂面均發現有大量的韌窩。通過對比接頭的抗拉強度可知,TC11-AM/TC11-R接頭和TC11-AM/TC11-AM接頭具有良好的焊接性[10]。

對不同增材制造方式下Ti-6Al-4V焊接試樣的焊縫寬度、焊縫深度進行研究,發現由于激光沉積制備的試樣晶粒較選區激光熔融試樣更為粗大,所以其焊縫寬度會顯著增大[3],而選區激光熔融的Ti-6Al-4V焊接試樣具有更小的焊縫和更淺的焊深[4]。但無論是何種增材制造方式制備的Ti-6Al-4V焊接試樣,其焊縫的微觀組織和基體的微觀組織趨于一致,均是柱狀的初生β相和針狀的α’相。而研究同時表明,在Ti-6Al-4V焊接試樣中,柱狀的初生β相對焊縫的幾何參數,諸如焊寬、焊厚、焊深等影響顯著[11-13]。

與此同時,常用的焊接方式對增材制造制備的Ti-6Al-4V焊接試樣的焊縫硬度并無顯著影響,其焊縫硬度基本與Ti-6Al-4V基體保持一致。且焊接對增材制造制備的Ti-6Al-4V的拉伸性能并無顯著影響[11],但是會嚴重降低其延展性和疲勞壽命[12]。同時有學者研究指出,可以使用TIG焊接沉積工藝對直接沉積熔融增材制造Ti-6Al-4V醫學植入物進行修復,效果良好,可以供醫學使用[14]。

2、增材制造不銹鋼焊接件的微觀組織和力學性能研究

不銹鋼具有優異的耐腐蝕性、高強度和良好的韌性,能在惡劣環境中保持穩定性能。其光滑表面易于清潔,具備美觀的外觀。其耐高溫和低溫性能出色,廣泛適用于工業和日常應用。不銹鋼還具有較高的耐磨性和可回收性,環保且可持續。因此近年來,很多研究致力于改善傳統不銹鋼和增材制造(AM)不銹鋼可焊性的方法[15]。

研究表明,即使不經過任何后處理工藝,對傳統制造的316L和增材制造的316L進行焊接也能得到具有較好拉伸性能的焊接接頭,甚至性能會優于增材制造316L零部件基體[16]。焊接過程盡管會(尤其是摩擦焊)導致微觀結構轉變,但是并不會顯著影響增材制造焊接件的力學性能,比如硬度和抗拉強度等[17]。

通過對鎢極惰性氣體焊(TIG焊)比較增材制造的316L不銹鋼和傳統的316L不銹鋼的焊接試驗的分析得出:增材制造零件的制造方向對焊接接頭的機械性能有一定影響,但影響并不是特別顯著。與此同時,盡管所有增材制造不銹鋼焊縫的屈服強度都高于傳統不銹鋼板材焊縫,但斷裂伸長率較低。總體而言,TIG焊接是一種適用于增材制造零件連接的可行工藝[18]。

對增材制造316L不銹鋼鎢極氣體保護焊(GTAW)的焊接特性[19]研究表明:GTAW對增材制造316L的焊接效果良好,并且焊接接頭的拉伸強度與母材相差不大。針對SLM制備的304不銹鋼部件的激光焊試驗結果表明[20]:SLM304不銹鋼板具有良好的激光可焊性,激光焊接頭的顯微結構由柱狀晶粒內奧氏體基體中的胞狀枝晶組成,表現出較粗的枝晶結構、較低的顯微硬度(約220HV)和拉伸性能(拉伸強度約為750MPa,斷面收縮率約為27.6%),但比SLM板材具有更優異的耐腐蝕性。接頭的枝晶臂間距在中心區約為3.7μm,在熔合區約為5.0μm,在外延區約為2.5μm。SLM的各向異性對激光焊接接頭的顯微結構和性能影響可以忽略不計,但是沿SLM打印方向進行激光焊接可以產生略微更細的枝晶結構和更高的拉伸性能。

針對粉末床熔融(PBF)316L不銹鋼和傳統316L不銹鋼激光可焊性的比較研究結果顯示[21]:將PBF制備的316L和傳統316L板材焊接后,其抗拉強度優于PBF制備的316L基材。當使用填充金屬后,焊接熔合區域會出現多向晶粒生長。降低能量輸入會增加焊接樣品的延伸率,使其達到與PBF和冷軋基材相同水平(40%~45%),同時焊接能量輸入對焊接樣品的抗拉強度并無顯著影響。

還有部分研究分析了電阻點焊(RSW)工藝參數對奧氏體不銹鋼焊接性能的影響,這些參數雖然針對的是傳統不銹鋼,但依舊可以沿用至增材制造不銹鋼焊接參數的優化過程,比如針對電阻點焊AISI316L傳統不銹鋼板材的焊接電流和時間等焊接參數的優化,同樣可以在焊接增材制造316L不銹鋼中使用[22]。不同的焊接電流和焊接時間對316L不銹鋼電阻點焊的可焊性與機械性能有一定影響[23-24]。

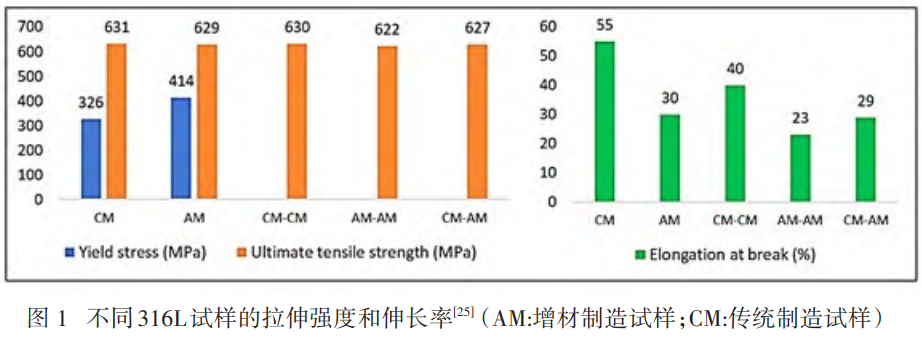

針對五種不同組合316L增材制造試樣的焊接研究(如圖1所示),得出如下結論:(1)所有的疲勞失效均發生在焊接區。(2)五種不同試樣的拉伸強度基本一致,差距僅1.4%左右。(3)焊接件的疲勞壽命和疲勞極限均低于未焊接試樣。(4)焊接缺陷會嚴重影響焊接件的疲勞壽命和力學性能。綜上所述,增材制造316L具有可焊性,并且焊接接頭的疲勞強度與激光切割焊接試樣強度相當。結果還表明,可以通過焊接修復增材制造的部件,而不會顯著降低疲勞性能[25]。針對SLM420SS和軋制420SS激光焊接件的研究發現,焊接接頭橫截面呈現出中間窄、頂部和底部寬的宏觀組織,同時沿著溫度梯度方向分布大量柱狀晶。靠近增材制造側的熱影響區會隨著焊接激光功率的提高而逐漸變厚,其微觀形貌與增材制造零件的微觀形貌趨于一致;靠近軋制側的熱影響區則比較明顯,因為靠近熔合線的溫度比較高,并且在焊接循環中維持時間較久,因此附近的晶粒會再結晶并生長為粗大的等軸晶,并且其晶粒大小隨著焊接功率的提升而變大[26]。

對激光粉末床熔融制備的316L與傳統316L不銹鋼進行的焊接試驗結果表明:不同的焊接方式都可以獲得高質量的焊縫,與此同時,研究進一步證明傳統的316L與增材制造316L進行激光焊接時,在焊縫處金屬不會出現軟化現象[27]。

此外,還有一些關于激光焊接增材制造不銹鋼的研究表明,增材制造零件的制造方向對焊接接頭的機械性能影響并不顯著,這一結論與前文所述的研究結果相同。

3、增材制造鋁合金焊接件的微觀組織和力學性能研究

鋁合金密度約為鋼的三分之一,經過合金化和熱處理后具備較高強度,同時鋁合金耐腐蝕性突出,特別適用于海洋和化學工業;良好的導電性和導熱性使其廣泛應用于電氣和電子領域。因此,鋁合金廣泛應用于航空航天、汽車、建筑等行業,眾多學者對增材制造鋁合金的焊接性能展開了研究。

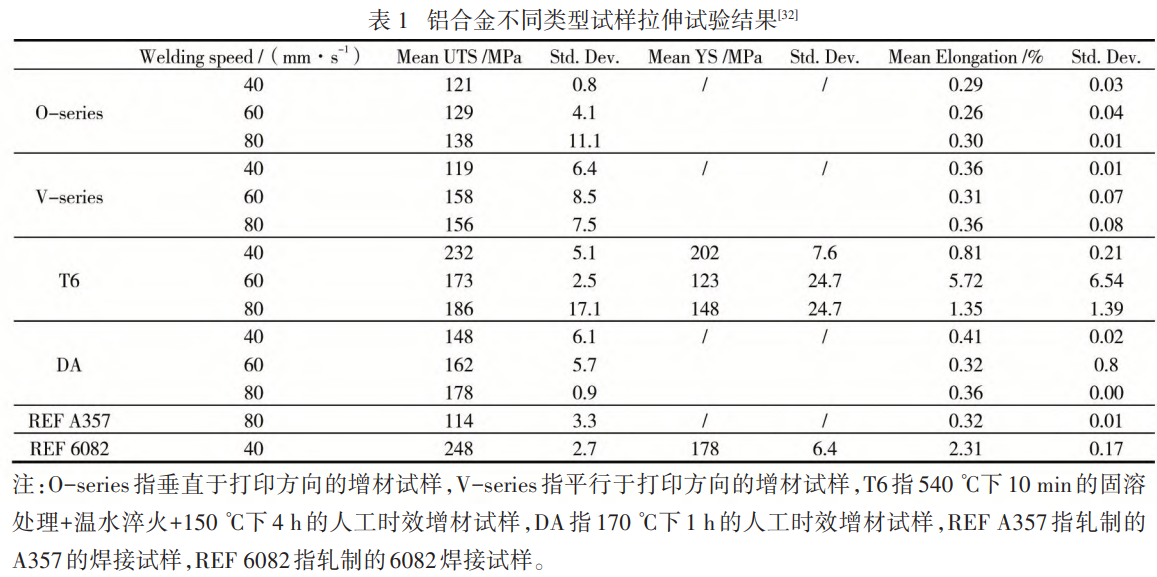

對選區激光熔融制備的AlSi10Mg進行自熱電子束焊接的試驗發現:增材制造AlSi10Mg具有良好的可焊性,焊接速度越快,焊縫傾向于變得越窄,并且焊接參數相較于增材制造方向對焊縫的形態影響更大。對熱軋工藝制備的6082和增材制造制備的AlSi7Mg0.6進行激光焊接的研究結果顯示:6082和AlSi7Mg0.6可完全焊接,在無金屬填充下焊縫亦不存在凝固裂紋。通過對不同焊接工藝參數下焊縫橫截面(如圖2所示)的金相組織觀察發現:(1)焊接速度越快,焊縫越窄,并且焊縫中的平均孔隙率越低。(2)焊接參數對焊縫形態的影響,遠大于增材制造方向和后處理方式。(3)孔隙在大多數情況下沿著焊接接頭分布,基本都靠近增材制造薄板一側。(4)顯微組織由從熔合線向焊縫中心生長的柱狀晶粒組成[32]。

拉伸試驗結果見表1,可以發現:(1)軋制的異種鋁合金焊接試樣具有較高的拉伸強度,最高248MPa;(2)增材制造的異種鋁合金焊接試樣拉伸強度最小,僅114MPa,伸長率也比較差,僅0.32%;(3)異種焊接試樣最差情況下也和增材制造的焊接試樣伸長率接近(0.31%),拉伸強度更高(158MPa);(4)后處理可以改善伸長率和提升拉伸強度。

4、增材制造其他金屬焊接件的微觀組織和力學性能研究

除上述增材制造不銹鋼、鈦合金和鋁合金的焊接研究外,還有部分研究涉及其他金屬,主要包括高熵合金、高溫合金以及其他高強度合金等。

對SLM制備的In718合金激光焊接的研究表明:SLMIn718合金的激光焊接接頭的宏觀質量較好,沒有發現冶金缺陷。未熱處理時,In718合金的SLM構件主要由奧氏體柱狀晶及其間的共晶組織構成,柱狀晶的平均尺寸約為5μm×2μm;激光焊接SLM構件的焊縫組織也由奧氏體柱狀晶及其間的共晶組織構成,柱狀晶的平均尺寸約為25μm×5μm;焊縫區顯微硬度均值約282HV,是SLM母材均值335HV的84.2%;不同厚度焊接試樣的抗拉強度為970~983MPa(均達到SLM母材的95%以上),伸長率為20.2%~22.6%(為SLM母材65%以上);固溶+時效處理后,焊接試樣抗拉強度均值為1412MPa(約為SLM母材的98.9%),伸長率均值為13.5%(約為SLM母材的93.7%),與未熱處理相比,SLM母材和焊縫顯微硬度值分別提高55.2%和77.3%[33]。

對激光增材制造的GH3625高溫合金進行激光焊接試驗發現,熱影響區上層晶界處析出大量Laves相,導致晶界發生明顯粗化。沿焊縫上層至下層,熔合區由上層的胞狀晶、柱狀晶和等軸細晶逐漸轉變為下層的柱狀晶,且緊貼熔合線生長的等軸細晶數量逐漸增多。細小顆粒狀γ′相彌散分布于焊縫;大量Laves相在中間區枝晶間析出,且形態由上層的條狀逐漸轉變為下層的顆粒狀。力學性能測試表面,焊接接頭的抗拉強度為872MPa,達到母材抗拉強度的98.2%,同時伸長率達到母材的90.7%。接頭斷面近似呈45°斜面,斷裂形式為脆性和韌性混合斷裂方式[34]。

對激光增材制造不同取向(0°、45°和90°)的GH4169合金進行真空電子束對接焊試驗,發現焊縫組織的枝晶有明顯擇優取向,焊縫組織依托母材晶體連續生長,枝晶擇優取向隨母材晶體取向的變化而變化,0°和90°取向焊縫組織呈從母材外延連續生長特征,而45°取向焊縫枝晶組織出現取向轉變。隨兩側母材晶體取向差的增大,在焊縫中心區域和熔合線附近大角度晶界含量都呈現出先增大后減小的趨勢。拉伸測試數據顯示:焊接接頭的抗拉強度隨兩側母材晶體取向差增大而降低,分別為721.8、720.7和702MPa,均低于母材737.2MPa的抗拉強度。兩側母材不同取向差的焊縫區硬度值基本一致。焊縫金屬的塑性變形受焊縫各區域晶體取向影響,它的變化與大角度晶界含量有關,組織中軟取向含量越多,金屬組織變形量越大。焊縫中心線和熔合線在變形過程中的彎曲程度越大,焊接接頭塑性越強[35]。

對激光熔化沉積技術制備的FeCoCrNiMn和Al0.75FeCoCrNiMn兩種高熵合金采用激光焊技術進行焊接的研究結果表明:焊縫處的微觀組織與母材差異較大,并且焊縫處的硬度降低,拉伸時易在焊縫處斷裂[36]。

對激光增材制造GH3625與軋制GH3625進行激光焊接試驗研究發現:隨著激光功率的增加,兩側焊縫的熔合區由胞狀晶向胞狀樹枝晶轉變,焊接板從上到下兩側熔合區的組織形態由上層的柱狀晶和胞狀晶轉變為下層的柱狀樹枝晶,焊縫中心區由上層的柱狀樹枝晶和等軸樹枝晶轉變為下層的柱狀樹枝晶。焊接接頭無明顯表面缺陷、力學性能優良,抗拉強度高達861MPa,伸長率達到50%左右。接頭斷口發現撕裂棱和孔洞存在。隨著激光功率的增加,接頭抗拉強度從最高860MPa下降至833MPa[37]。

5、增材制造金屬材料焊接性能研究展望

增材制造金屬材料的焊接性能研究目前仍面臨多方面挑戰。

首先,需要深入優化不同焊接工藝的參數,以提高焊接接頭的微觀組織和力學性能。包括探索最佳的能量輸入、焊接速度和填充材料的選擇,以實現穩定和高質量的焊接。

其次,隨著多材料增材制造技術的發展,研究如何有效地焊接不同材料組合變得至關重要。需要深入了解不同材料之間的相容性、熔合行為及其在焊接接頭中的影響,以實現高效的多材料焊接工藝。

最后,焊接過程中的缺陷控制是實現高質量焊接的關鍵因素。需要研究和開發先進的檢測技術和缺陷預測模型,以及有效的缺陷修復和控制策略,從而提高焊接接頭的可靠性和耐久性。

綜上所述,結合理論研究和試驗測試,通過不斷創新和技術迭代,逐步解決增材制造金屬材料焊接過程中的關鍵問題,將進一步拓展其在航空航天、汽車、軍工、醫療等領域的廣泛應用。

參考文獻:

[1] HERZOG D, SEYDA V, WYCISK E, et al. Additive Manufacturing of Metals[J]. Acta Mater, 2016, 117:371-392.

[2] SAMES W J, LIST F A, PANNALA S, et al. The Metallurgy and processing science of metal additive manufacturing[J]. Int. Mater. Rev., 2016, 61:315-360.

[3] NGO T D, KASHANI A, IMBALZANO G, et al. Additive manufacturing (3D printing):A review of materials, methods, applications and challenges[J]. Composites Part B:Engineering, 2018, 143:172-196.

[4] ZHANG L C, CHEN L Y. A review on biomedical titanium alloys: Recent progress and prospect[J]. Acta Biomater, 2019, 84:16-33.

[5] PANIN AV, KAZACHENOK M S, KRUKOVSKY K V, et al. Comparative analysis of weld microstructure in Ti-6Al-4V samples produced by rolling and Wire-Feed electron beam additive manufacturing[J]. Phys Mesomech, 2023, 26:643-655.

[6] 謝輝,卜文德,郭明,等. 增材制造TC4合金的電子束焊接頭組織和性能研究[J].特種鑄造及有色合金,2022,42(2):167-170.

[7] BERMINGHAM M J, STJOHN D H, KRYNEN J, et al. Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing[J].Acta Materialia, 2019, 168:261-274.

[8] BU H, GAO Q, LI Y, et al. Comparative study on microstructure and aluminum distribution between laser beam welding and electron beam welding of Ti-6Al-4V alloy plates[J]. Met. Mater. Int., 2021, 27:3449-3461.

[9] XU M, CHEN Y, ZHANG T, et al. Effects of solution treatment on laser welding of Ti-6Al-4V alloy plate produced through wire arc additive manu?facturing[J]. Metals, 2020, 10(10):1310.

[10] 王猛,張立平,趙琳瑜,等. 增材制造和鍛造TC11鈦合金激光焊接頭組織與力學性能[J]. 焊接學報,2023,44(10):102-110.

[11] RAUTIO T, HAMADA A, M?KIKANGAS J, et al. Laser welding of selective laser melted Ti6Al4V:microstructure and mechanical properties[J].Mater. Today. Proc., 2020, 28(2):907-911.

[12] YU H, LI F, YANG J, et al. Investigation on laser welding of selective laser melted Ti-6Al-4V parts:weldability, microstructure and mechanical properties[J]. Mater. Sci. Eng. A, 2018, 712:20-27.

[13] XU M, CHEN Y, ZHANG T, et al. Effects of solution treatment on laser welding of Ti-6Al-4V alloy plate produced through wire arc additive manu?facturing[J]. Metals, 2020, 10(10):1310.

[14] RONTESCU C, AMZA C-G, BOGATU A M, et al. Reconditioning by welding of prosthesis obtained through additive manufacturing[J]. Metals,2022,12:1177.

[15] LIPPOLD J C, KOTECKI D J. Welding metallurgy and weldability of stainless steels[J]. Wiley, 2005, 1(1):1-15.

[16] LAITINEN V. Weldability of powder bed fusion fabricated stainless steel 316L sheets to cold rolled sheet metal[D]. Master′s Thesis, 2015.

[17] HASSANIN A E, VELOTTI C, SCHERILLO F, et al. Study of the solid state joining of additive manufactured components[J]. International Forum on Research and Technologies for Society And Industry (RTSI), 2017, 3(11):302-305.

[18] J?RVINEN J. Welding of additively manufactured stainless steel parts:Comparative study between sheet metal and selective laser melted parts[J]. Mater. Sci., 2014, 1:51-60.

[19] MURAT V, AHMET A. On the resistance spot weldability of galvanized interstitial free steel sheets with austenitic stainless steel sheets[J]. Mater. Process. Technol., 2004, 153:1-6.

[20] YANG Jingjing , WANG Yun, LI Fangzhi, et al. Weldability, microstructure and mechanical properties of laser-welded selective laser melted 304 stainless steel joints[J]. Mater. Sci, 2019, 35:1817-1824.

[21] LAITINEN V. Weldability of powder bed fusion fabricated stainless steel 316L sheets to cold rolled sheet metal[D]. Master’s Thesis, 2015.

[22] DANIAL K, MOSTAFAEI A, AMADEH A, et al. Resistance spot welding joints of AlSI 316L austenitic stainless steel sheets: Phase transforma?tions, mechanical properties and microstructure characterizations[J]. Mater. Sci., 2014, 61:251-263.

[23] TEERAWUT K, KANNACHAI K. Resistance spot welding of SUS316L austenitic/SUS425 ferritic Sstainless steels:weldment charac teristics, me?chanical properties, phase transformation and solidification[J]. Metals, 2019, 9(6):710.

[24] BAYRAM K, RAMAZAN K, SüLEYMAN G, et al. An effect of heat input, weld atmosphere and weld cooling conditions on the resistance spot weld?ability of 316L austenitic stainless steel[J]. Mater. Process. Technol., 2008, 195:327-335.

[25] SELMI H, BROUSSEAU J, CARON-GUILLEMETTE G, et al. Weldability of 316L parts produced by metal additive manufacturing[J]. Journal of Manufacturing and Materials Processing, 2023, 7(2):71-82.

[26] ZHANG C, LIU M, SHI X, et al. Microstructure and mechanical property of CO2 laser welding of additive manufacturing and rolling plates of 420 stainless steels[J]. Weld, 2023, 67:1937-1949.

[27] FAES K, NUNES R, PROBST F, et al. Weldability of additively manufactured powder bed fusion 316L stainless steel using arc and laser welding[J].Crystals, 2024, 14:303-314.

[28] ZHANG Ruizhi, BUCHANAN Craig, MATILAINEN Ville-Pekka, et al. Mechanical properties and microstructure of additively manufactured stain?less steel with laser welded joints[J]. Mater. Des. 2021, 208:109-116.

[29] MATILAINEN Ville-Pekka, PEKKARINEN Joonas, SALMINEN Antti. Weldability of additive manufactured stainless steel[J]. Phys. Procedia 2016, 83:807-817.

[30] GUISEPPE C, SABINA L C, ANTONIO D L, et al. Laser-arc hybrid welding of wrought to selective laser molten stainless steel[J]. Adv. Manuf. Technol, 2013, 68:209-216.

[31] MOSHE N, IDAN R, ISGAV B, et al. Electron beam welding of AlSi10Mg workpieces produced by selected laser melting additive manufacturing technology[J]. Additive Manufacturing, 2015, 8:63-70.

[32] VINCENZO D, ERICA L, ALESSANDRO A, et al. Weldability and mechanical properties of dissimilar laser welded aluminum alloys thin sheets produced by conventional rolling and Additive Manufacturing[J]. Journal of Materials Processing Technology, 2022, 302:24-36.

[33] 唱麗麗,汪濤,申賽剛,等. 選區激光熔化增材制造In718合金的激光焊接性能[J]. 材料熱處理學報,2020,41(3):62-69.

[34] 耿志杰,王善林,陳玉華,等 . 激光增材制造 GH3625高溫合金激光焊接頭組織及力學性能[J]. 稀有金屬材料與工程,2020,49(7): 2480-2487.

[35] 劉奮成,陳悅,徐洋,等. 不同取向激光增材制造GH4169合金電子束焊接頭組織和性能[J]. 稀有金屬材料與工程,2021,50(4):1283-1295.

[36] 王松宇,孫達,楊彥林,等. 增材制造制備AlxFeCoCrNiMn(x=0,0.75)異種高熵合金的焊接性能研究[J]. 焊接技術,2022,51(9):1-4.

[37] 文程志, 王善林, 耿志杰,等. 增材制造GH3625與軋制GH3625激光焊接頭組織及力學性能分析[J].材料導報,2023,37(S1):360-365.

(注,原文標題:增材制造金屬材料的焊接性能研究進展)

相關鏈接