TC11鈦合金是一種綜合性能優異的α+β型雙相鈦合金,具有耐熱性和低溫性能好、比強度高、耐腐蝕性強等優點[1-2],廣泛應用于航空航天、能源和國防等領域[3-5]。隨著我國航天事業的不斷發展,各類導彈對發動機殼體性能及整體結構輕量化[6-7]提出了更高的要求,使得TC11鈦合金成為未來導彈發動機殼體備選材料之一[8]。

TC11鈦合金常溫下存在強度高、塑性低、加工硬化強烈、易開裂等問題,不利于室溫條件下成形[9]。大量國內外學者對TC11鈦合金熱變形和熱加工工藝進行了研究,關國輝[10]研究了TC11鈦合金的熱變形特性,發現該合金的塑性隨變形溫度的升高而增大,變形抗力隨溫度的升高而降低。孫海全等[11]研究了TC11鈦合金熱旋壓變形性能,結果表明,該合金在同一變形溫度下,α相隨應變速率的增加呈先增多再減少的趨勢。王曉亮等[12]研究了不同退火組織對TC11鈦合金動態沖擊性能的影響,結果表明,該合金經合理的優化雙重退火處理可以得到更加優異的室溫準靜態和動態力學性能。王金惠等[13]研究了固溶、時效工藝對TC11鈦合金組織及性能的影響,發現TC11合金時效初期初生αp相略有長大,時效后期二次相αs大量析出。

TC11鈦合金用于發動機殼體,往往需經熱旋壓成形[14],再經時效處理[15]獲得高的強韌性。因此,研究TC11鈦合金熱旋壓及時效處理后的組織及性能顯得尤為重要。本文以TC11鈦合金為研究對象,對熱旋壓及時效后的微觀組織、力學性能、拉伸斷口等進行了研究,為TC11鈦合金的理論研究及工程應用提供一定的依據。

1、試驗材料與方法

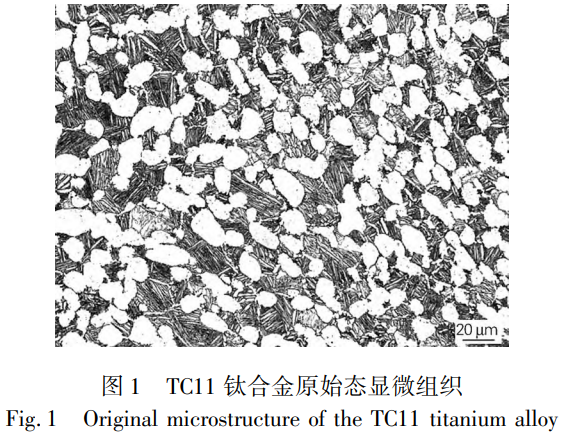

試驗材料為雙重退火態TC11鈦合金熱軋管材,其主要化學成分(質量分數,%)為6.50Al、3.38Mo、1.72Zr、0.29Si、0.12O,其余為Ti,微觀組織見圖1,可見TC11鈦合金原始組織為α+β組織,即白色的α相和黑色的β相,組織分布均勻。采用三旋輪強力旋壓機在700℃下經4道次完成熱旋壓成形,熱旋壓后進行560℃保溫3h的時效處理。

采用ZeissSupera40場發射掃描電鏡(SEM)及配套能譜儀(EDS)、JEM-2010F高分辨分析型場發射透射電鏡(TEM)分析TC11鈦合金的組織形貌、晶體結構、斷口形貌及成分;采用HXS-1000AKY顯微維氏硬度計測量TC11鈦合金的微觀組織硬度,在加載載荷200g、加載時間15s的條件下分別測定TC11鈦合金中α相和β相的硬度,在加載載荷500g、加載時間15s的條件下測定TC11鈦合金的綜合硬度;采用CMT5105型萬能拉伸試驗機進行拉伸性能測試。

2、試驗結果與討論

2.1 組織

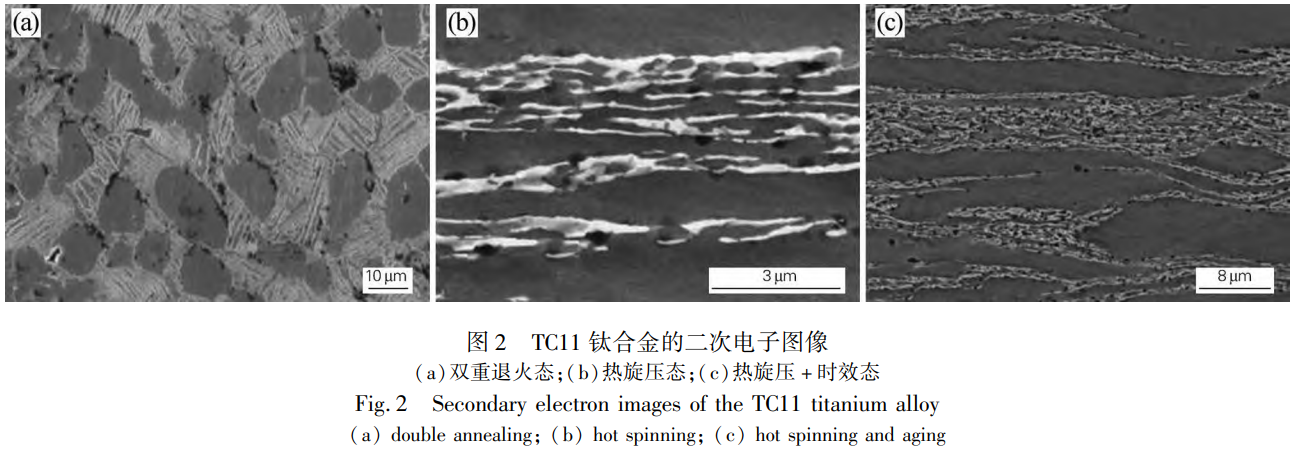

圖2為不同狀態TC11鈦合金的二次電子圖像,其中等軸狀α相呈灰色,片狀β相呈亮白色。由圖2(a,b)可以看出,與雙重退火態組織相比,熱旋壓后α相、β相均明顯被拉長,初生β相區析出了大量次生α相,次生α相與初生α相連成一片,組成TC11鈦合金的基體,剩余β相被次生α相隔斷,呈不連續狀分布,且次生α相基體上發現了球狀析出相,而初生α相上基本沒有析出相。由圖2(b,c)可以看出,熱旋壓和熱旋壓+時效處理后的TC11鈦合金管材的組織形貌均呈現出β相被α相隔斷的不連續狀分布,這是由于在熱旋壓和時效處理過程中發生β相向α相的不完全轉變,β相中會有大量次生α相析出。此外,β相中還有其它細小的析出相析出,顆粒尺寸小于1μm。

2.2 微觀結構

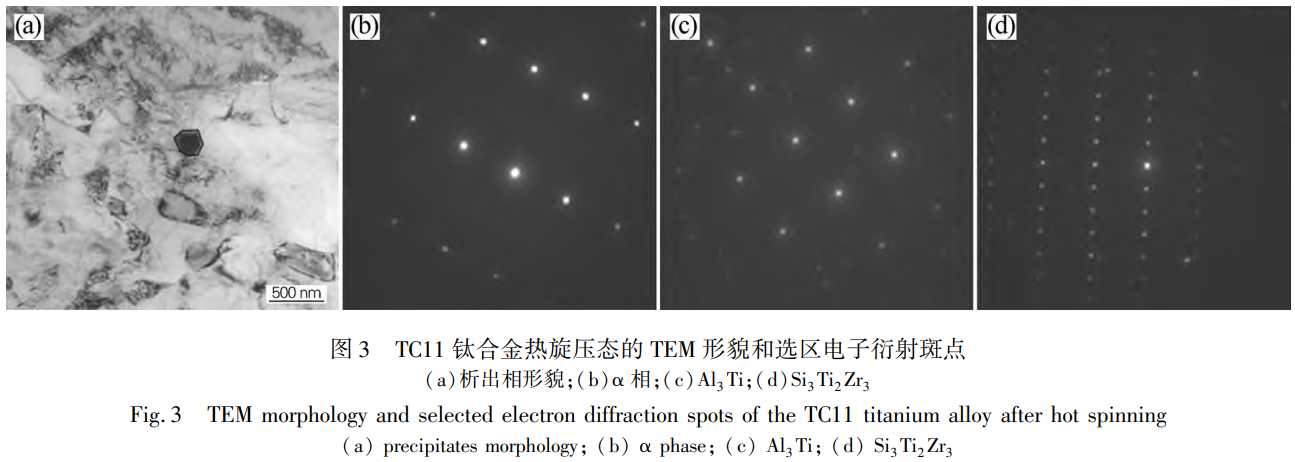

圖3為熱旋壓態TC11鈦合金的TEM圖。由圖3(a)可見,沿α/β相界或在β相中有析出相析出。鈦合金中的硅化物主要沿相界和晶界析出,這些沿晶界和相界分布的硅化物主要是在β相的分解轉變過程中產生的,若在晶界連續析出金屬間化合物,對材料的塑韌性會產生不利影響。除硅化物外,β相的分解轉變過程中還會產生鋯化物、鋁化物等。根據選區電子衍射斑點分析可知,圖3(b)為α相的衍射斑點,其晶帶軸為[113],晶面為(211)。圖3(c)為Al3Ti相的衍射斑點,其晶帶軸為[0111],晶面為(202)。圖3(d)為Si3Ti2Zr3相的衍射斑點,晶面為(042)。因此,熱旋壓態TC11鈦合金組織除有α相、β相外,還有Al3Ti、Si3Ti2Zr3等析出相。

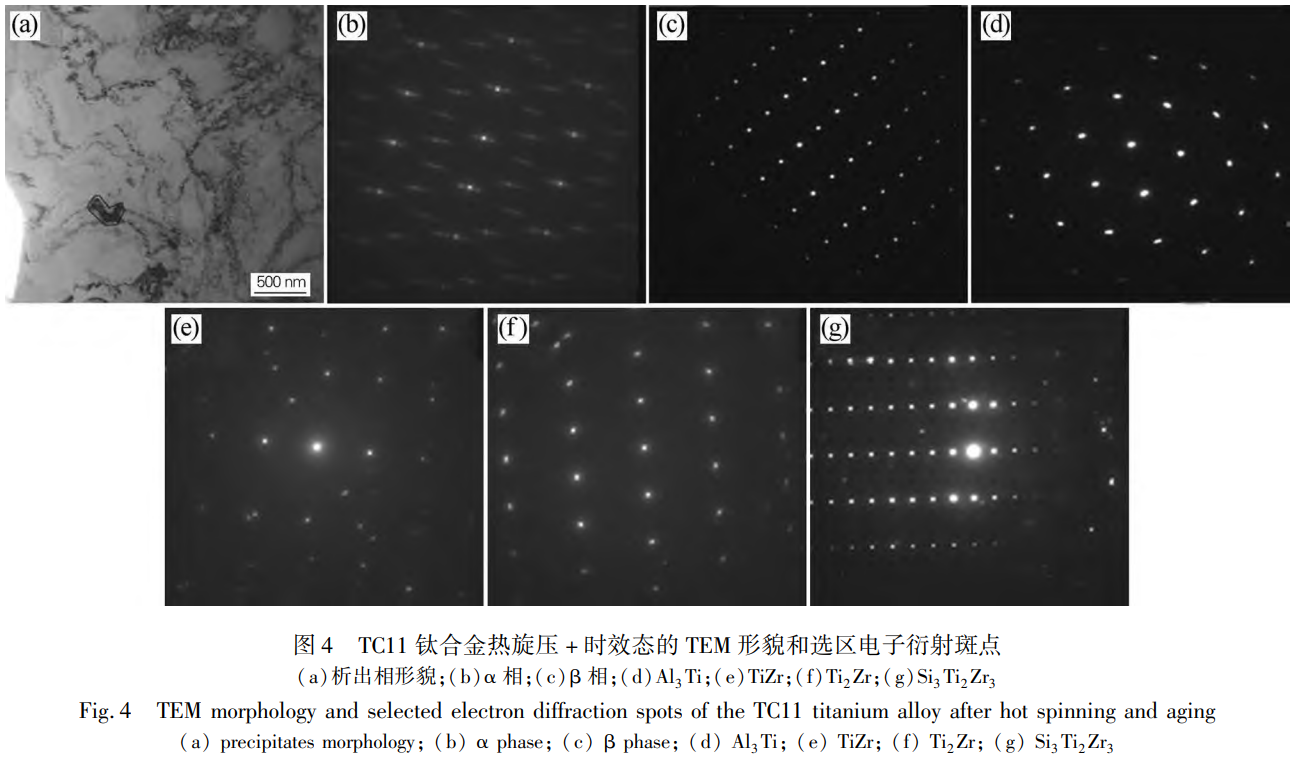

圖4為熱旋壓+時效處理TC11鈦合金的TEM圖,由圖4(a)可以看出,沿α/β相界或在β相中有析出相析出。根據選區電子衍射斑點分析可知,圖4(b)為α相的衍射斑點,其晶帶軸為[113],晶面為(011)。圖4(c)為β相的衍射斑點,其晶帶軸為[1216],晶面為(212)。圖4(d)為Al3Ti相的衍射斑點,其晶帶軸為[1213],晶面為(330)。圖4(e)為TiZr相的衍射斑點,其晶帶軸為[5143],晶面為(213)。圖4(f)為Ti2Zr相的衍射斑點,其晶帶軸為[2423],晶面為(200)。圖4(g)為Si3Ti2Zr3相的衍射斑點,晶面為(042)。因此,TC11鈦合金熱旋壓+時效處理后的組織除有α相、β相外,還有Al3Ti、TiZr、Ti2Zr、Si3Ti2Zr3等析出相。

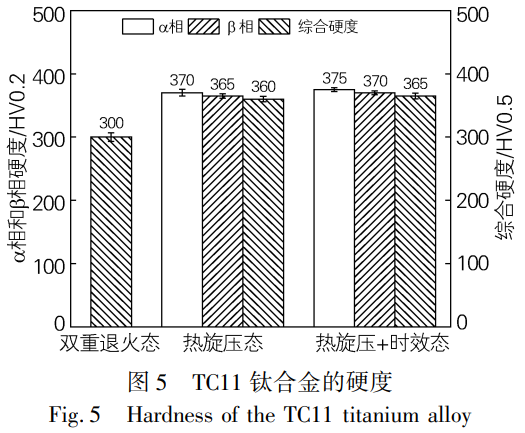

2.3 微觀硬度

圖5為不同狀態TC11鈦合金的顯微硬度。可以看出,α相的硬度略大于β相,這是由于α相屬于硬化相,而β相屬于軟性相。另外,熱旋壓+時效態的α相、β相硬度和綜合硬度均略大于熱旋壓態,這是由于時效過程中發生了β相向α相的進一步轉變,并伴隨有化合物析出。由原始雙重退火態、熱旋壓和熱旋壓+時效處理3種工藝下的綜合硬度比較可知,熱旋壓和熱旋壓+時效處理的綜合硬度明顯大于原始雙重退火態,分別提升20%和22%。因此,熱旋壓工藝對TC11鈦合金的硬度影響最大,再經時效處理后的硬度提升較小,這是由于熱旋壓過程使晶粒拉長和纖維化,產生加工硬化。

2.4 拉伸斷口

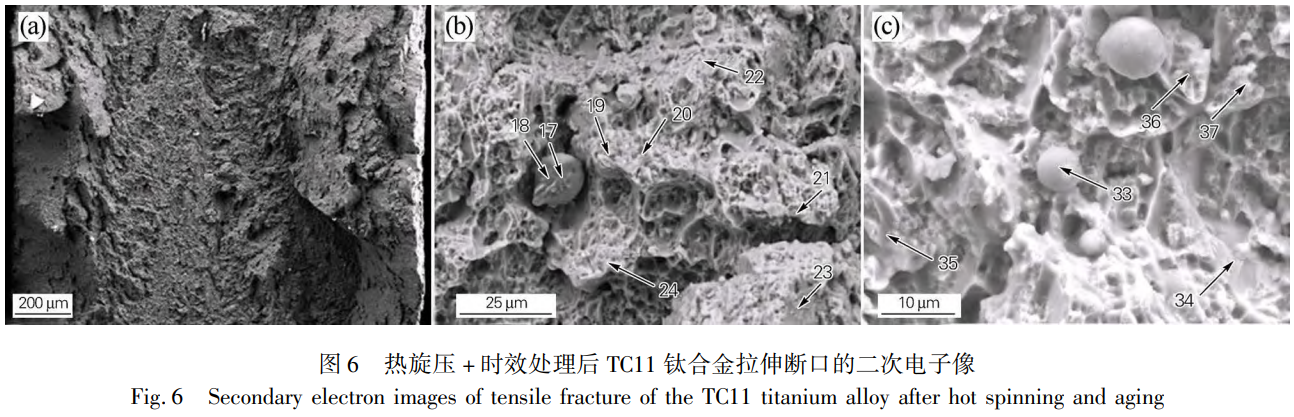

圖6為熱旋壓+時效處理TC11鈦合金的拉伸斷口二次電子圖像。TC11鈦合金在時效后的抗拉強度可達到(1215±5)MPa,由圖6可見,拉伸斷口宏觀形貌呈脆性斷裂,微觀形貌為混合型斷口,即解理斷口上局部分布有分散的撕裂棱,斷口表面存在大小不相同的球狀顆粒,其會影響TC11鈦合金管材的性能。進一步放大觀察斷口形貌可知,初生α相區為解理斷裂,這與其硬而脆的特性相一致,而初生β相區中有α+β相,其中β相對應了斷口上的撕裂棱,表明β相有較好的延展性。在β相區域隱約可觀察到細小的析出相。

采用能譜儀(EDS)對斷口上不同的典型微區進行成分分析,結果如表1和表2所示。由表1可見,大的球狀顆粒的主要元素為Ti和O,分析各種元素的質量分數可以判斷該球狀顆粒為TiO2顆粒,可能伴有少量其他合金碳化物或氧化物;小的球狀顆粒除主要含有Ti、O、C、Mo、Al元素外,還含有少量的Fe、Si等元素,且不同小顆粒中的元素含量有很大差異,且不同于基體成分,其中含有分別以Al、Fe為主要元素的析出相。α相和β相中Ti、Al、Zr、Mo等主元素含量相對接近,但還可能有硅化物、氧化物存在。由表2可見,球狀顆粒為TiO2,α相中Ti、C、Al、Zr、Mo、Fe、Si各元素的質量分數有明顯差別,其特點是α相中Al高Mo低,而β相中Al低Mo高,這是由于Al是穩定α相的元素,Mo是穩定β相的元素。

表 1 圖 6 (b) 各位置的 EDS 分析結果(質量分數,%)

| 組織 | 位置 | Ti | O | C | Mo | Fe | Al | Zr |

| 大顆粒 | 17 | 50.0 | 25.2 | 13.3 | 6.2 | 2.2 | 1.8 | 1.3 |

| 大顆粒 | 18 | 51.0 | 29.3 | 10.0 | 5.0 | 1.9 | 1.5 | 1.3 |

| 小顆粒 | 19 | 36.9 | 47.9 | 11.1 | 0.7 | 0.2 | 2.4 | 0.8 |

| 小顆粒 | 20 | 23.3 | 10.2 | 21.2 | 1.6 | 40.8 | 2.5 | 0.4 |

| 小顆粒 | 21 | 18.5 | 11.8 | 30.9 | 1.4 | 0.7 | 36.7 | - |

| α 相 | 22 | 53.6 | 22.4 | 15.2 | 1.1 | 0.4 | 6.0 | 1.3 |

| α 相 | 23 | 68.4 | 8.7 | 17.6 | 1.3 | 0.4 | 2.6 | 1.0 |

| α 相 | 24 | 48.0 | 16.9 | 14.8 | 1.5 | 12.1 | 5.6 | 1.1 |

表 2 圖 6 (c) 各位置的 EDS 分析結果(質量分數,%)

| 組織 | 位置 | Ti | O | C | Mo | Al | Zr | Fe | Si |

| 顆粒 | 33 | 60.3 | 19.2 | 11.9 | 3.7 | 2.6 | 1.4 | 0.7 | 0.2 |

| α 相 | 34 | 54.0 | 11.1 | 26.2 | 0.8 | 6.0 | 1.2 | 0.4 | 0.3 |

| α 相 | 35 | 59.8 | 11.9 | 22.0 | 0.4 | 4.4 | 0.9 | 0.4 | 0.2 |

| β 相 | 36 | 76.5 | 13.9 | 4.5 | 3.1 | 1.5 | 0.2 | 0.3 | - |

| β 相 | 37 | 57.9 | 11.4 | 19.5 | 3.6 | 5.7 | 1.4 | 0.2 | 0.3 |

需要我將這些表格整理成 Excel 文件,方便你直接導入或編輯使用嗎?

3、結論

1)TC11鈦合金經熱旋壓以及時效處理后的α相、β相兩種組織均明顯被拉長,發生了β相向α相的不完全轉變,但熱旋壓和時效后的析出相組成不同。熱旋壓后有Al3Ti、Si3Ti2Zr3等析出相,而時效后有Al3Ti、TiZr、Ti2Zr、Si3Ti2Zr3等析出相。

2)TC11鈦合金中α相的硬度略大于β相,熱旋壓后的綜合硬度較原始雙重退火態提升20%,再經時效處理后的綜合硬度較原始雙重退火態提升22%,即時效處理后的綜合硬度略大于熱旋壓態。熱旋壓對TC11鈦合金的硬度影響最大,再經時效處理后的硬度提升較小。

3)TC11鈦合金熱旋壓+時效處理后的拉伸斷口為混合型斷口,其中α相區呈解理斷裂,β相區含撕裂棱。α相是硬脆性相且不易變形,含較多穩定α相的Al元素。β相具有一定程度的延性,含有較多穩定β相的Mo元素,且在初生β相區中存在α相的解理斷裂。另外,在斷口表面存在一定量的顆粒狀物質,主要成分為TiO2。

參考文獻:

[1]王金友,葛志明.航空用鈦合金[M].上海:上海科學技術出版社,1985.

[2]DipankarB,WilliamSiC.PerspecivesonTitaniumscienceandtechnology[J].ActaMateriAlia,2013,61(3):844-879.

[3]WangHe,MaShuyuan,WangJiachen,etAl.MicrostructureandmechanicAlproperTiesofTA15/TC11gradEDStructurAlmateriAlbywirearcaddiTivemanufacturingprocess[J].TransacTionsofNonferrousMetAlsSocietyofChina,2021,31(8):2323-2335.

[4]張紀奎,孔祥藝,馬少俊,等.激光增材制造高強高韌TC11鈦合金力學性能及航空主承力結構應用分析[J].航空學報,2021,42(10):460-470.

ZhangJikui,KongXiangyi,MaShaojun,etAl.LaseraddiTivemanufacturedhighstrength-toughnessTC11TitaniumAlloy:MechanicAlproperTiesandapplicaTioninairframeload-bearingstructure[J].ActaAeronauTicaetAstronauTicaSinica,2021,42(10):460-470.

[5]武永麗,熊 毅,陳正閣,等,超音速微粒轟擊對TC11鈦合金組織和疲勞性能的影響[J].材料工程,2021,49(5):137-143.

WuYongli,XiongYi,ChenZhengge,etAl.EffectofsupersonicfineparTiclebombardmentonmicrostructureandfaTigueproperTiesofTC11TitaniumAlloy[J].JournAlofMateriAlsEngineering,2021,49(5):137-143.

[6]孫成合.空空導彈輕量化設計初探[J].航空科學技術,2008(6):17-21.

SunChenghe.PrimarystudyoflighTingdeSignforair-to-airmisSile[J].AeronauTicAlScienceandTechnology,2008(6):17-21.

[7]許 斌,郝予琛,楊海洋,等.防空導彈結構輕量化技術的發展與展望[J].空天防御,2024,7(3):1-13,26.

XuBin,HaoYuchen,YangHaiyang,etAl.DevelopmentandprospectoflightweighttechnologyforanTi-aircraftmisSilestructures[J].AirandSpaceDefense,2024,7(3):1-13,26.

[8]才鴻年,王 魯,李樹奎.戰斗部材料研究進展[J].中國工程科學,2002,4(12):21-27.

CaiHongnian,WangLu,LiShukui.ResearchprogresSinwarheadmateriAls[J].StrategicStudyofCAE,2002,4(12):21-27.

[9]崔喜平,耿 林,宋益標,等.高溫變形與熱處理對TC11鈦合金組織和性能的影響[J].材料熱處理學報,2009,30(2):89-92.

CuiXiping,GengLin,SongYibiao,etAl.EffectofhotplasTicdeformaTionandheattreatmentonmicrostructureandproperTiesofTC11TitaniumAlloy[J].TransacTionsofMateriAlsandHeatTreatment,2009,30(2):89-92.

[10]關國輝.TC11鈦合金熱變形特性及成形工藝研究[D].哈爾濱:哈爾濱工業大學,2013.

GuanGuohui.StudyofhotdeformaTioncharacterisTicsandformingprocessforTC11TitaniumAlloy[D].Harbin:HarbinInsTituteofTechnology,2013.

[11]孫海全,朱小兵,肖小青.TC11鈦合金熱變形性能的試驗研究[J].航空制造技術,2015(8):80-83.

SunHaiquan,ZhuXiaobing,XiaoXiaoqing.Studyonhot

deformaTionproperTiesofTC11TitaniumAlloy[J].AeronauTicAl

ManufacturingTechnology,2015(8):80-83.

[12]王曉亮,楊卿衛,李宇璐,等.不同退火組織對TC11鈦合金動態沖擊性能的影響[J].材料熱處理學報,2023,44(11):92-100.

WangXiaoliang,YangQingwei,LiYulu,etAl.EffectofdifferentanneAlingmicrostructureondynamicimpactproperTiesofTC11TitaniumAlloy[J].TransacTionsofMateriAlsandHeatTreatment,2023,44(11):92-100.

[13]王金惠,夏長清,陳永勤,等.熱處理工藝對TC11鈦合金組織與性能的影響[J].金屬熱處理,2010,35(1):81-85.

WangJinhui,XiaChangqing,ChenYongqin,etAl.EffectofheattreatmentonmicrostructureandproperTiesofTC11TitaniumAlloy[J].HeatTreatmentofMetAls,2010,35(1):81-85.

[14]張 成,楊海成,韓 冬,等.鈦合金旋壓技術在國內航天領域的應用及發展[J].固體火箭技術,2013,36(1):127-132.

ZhangCheng,YangHaicheng,HanDong,etAl.ApplicaTionsanddevelopmentofTitaniumAlloysspinningtechnologyindomesTicaerospacefield[J].JournAlofSolidRocketTechnology,2013,36(1):127-132.

[15]泰 飛,方 軍,王 圳,等.TC11鈦合金強化熱處理工藝研究[J].金屬加工(熱加工),2020(1):60-62,67.

QinFei,FangJun,WangZhen,etAl.StudyonstrengtheningheattreatmentprocessofTC11TitaniumAlloy[J].MWMetAlForming,2020(1):60-62,67.

(注,原文標題:熱旋壓及時效處理TC11鈦合金的組織與性能)

相關鏈接